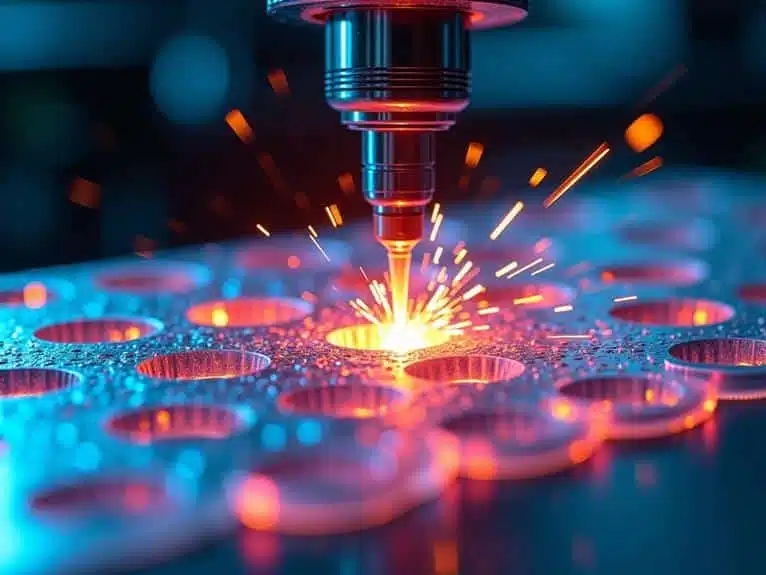

Die Laserschneidtechnologie hat sich in den letzten Jahren rasant weiterentwickelt und umfasst mittlerweile eine Vielzahl neuer Materialien, die unterschiedlichste Anforderungen der Industrie erfüllen. Im Vordergrund stehen dabei fortschrittliche Verbundwerkstoffe, biologisch abbaubare Optionen sowie intelligente Materialien, die eine verbesserte Leistung und Designflexibilität bieten. Trotz dieser Fortschritte stellt die Optimierung der Laserparameter für diese neuartigen Substrate eine große Herausforderung dar. Präzision und Materialkompatibilität bleiben dabei von entscheidender Bedeutung, und unterschiedliche Materialien wie Metalle und organische Stoffe erfordern angepasste Lasertechnologien. Sicherheitsbedenken haben die Entwicklung neuer Systeme und Protokolle zusätzlich vorangetrieben. Es werden ständig neue Grenzen überschritten, beispielsweise durch die Erforschung von kohlenstofffaserverstärkten Polymeren und piezoelektrischen Keramiken. Die Zukunft des Laserschneidens verspricht revolutionäre Anwendungen in verschiedensten Bereichen, von der Architektur bis zur Mode.

Neue Lasergeschnittene Materialien

Forscher und Hersteller erkunden eine Vielzahl neuer Materialien, die die Laserschneidtechnologie weiter vorantreiben könnten. Dies eröffnet innovative Anwendungen in diversen Sektoren, von der Luft- und Raumfahrt bis zur Mode. Fortschrittliche Verbundwerkstoffe wie kohlenstofffaserverstärkte Polymere bieten eine präzise Bearbeitungsmöglichkeit für leichte, hochfeste Bauteile. Biologisch abbaubare Materialien wie PLA und zellulosebasierte Werkstoffe gewinnen zunehmend an Bedeutung, um der wachsenden Nachfrage nach nachhaltigen Produktionsmethoden gerecht zu werden. Intelligente Materialien wie Formgedächtnislegierungen und piezoelektrische Keramiken fördern innovative Anwendungen, insbesondere in reaktionsfähigen und anpassungsfähigen Produkten.

Die Optimierung der Laserparameter für diese neuen Werkstoffe bleibt eine große Herausforderung. Trotz der Schwierigkeiten sind Forscher und Hersteller entschlossen, das Potenzial dieser Materialien vollständig auszuschöpfen und kontinuierlich Innovationen in der Laserschneidtechnologie zu fördern.

Präzision und Materialverträglichkeit

Die Präzision des Laserschneidens ist eng mit der Materialverträglichkeit verbunden. Drei Schlüsselfaktoren – Laserwellenlänge, Materialeigenschaften und Verarbeitungsparameter – bestimmen die Qualität des Schnitts und müssen perfekt aufeinander abgestimmt sein. Dies ist eine anspruchsvolle Aufgabe für Hersteller und Konstrukteure, da die Effizienz des Laserschneidens stark von der Fähigkeit des Materials abhängt, die spezifische Wellenlänge des Laserlichts zu absorbieren. Metalle benötigen dabei andere Laser als organische Materialien wie Holz oder Kunststoffe.

Materialeigenschaften wie Wärmeleitfähigkeit und Schmelzpunkt beeinflussen maßgeblich, wie das Material auf die Hitze des Laserstrahls reagiert. Dieses Zusammenspiel erfordert strenge Sicherheitsstandards, da falsche Einstellungen gefährliche Dämpfe freisetzen oder die strukturelle Integrität des Materials beeinträchtigen können. Unermüdliches Streben nach Präzision treibt jedoch die Innovation in der Lasertechnologie voran, erweitert die Liste kompatibler Materialien und erhöht die Designflexibilität.

Herausforderungen der Werkstoffe meistern

Die Herausforderungen beim Laserschneiden, die sich aus den Materialeigenschaften ergeben, führten in den letzten Jahren zu kreativen Lösungen. Reflektierende, transparente und gefährliche Materialien verlangten deutliche Fortschritte in der Lasertechnologie und Schneidleistung. Spezialisierte Lasersysteme und die Anpassung der Schneidparameter ermöglichen nun eine sichere und effiziente Bearbeitung eines breiteren Materialspektrums.

Faserlaser mit robusten Komponenten und fortschrittlichen Architekturen bieten Lösungen für stark reflektierende Metalle. Ultrakurzpulslaser mit Femtosekundenpulsen ermöglichen eine präzise Mikrobearbeitung transparenter Materialien bei minimaler thermischer Schädigung. Verbesserte Sicherheitsvorkehrungen minimieren die Risiken toxischer Gasemissionen. Diese Fortschritte haben nicht nur das industrielle Anwendungsspektrum erweitert, sondern auch die Gesamtproduktivität und Qualität der Herstellungsprozesse verbessert.

Ideale Kandidaten für die Laserbearbeitung

Bestimmte Materialien sind besonders geeignet für die Laserbearbeitung, da sie eine Kombination wünschenswerter Eigenschaften aufweisen, die industrielle Effizienz und Materialnachhaltigkeit fördern. Acryl bietet beispielsweise außergewöhnliche Klarheit und glatte, polierte Schnittkanten, was es sowohl für funktionale als auch künstlerische Anwendungen ideal macht. Holzprodukte wie MDF und Sperrholz ermöglichen aufgrund ihrer gleichmäßigen Dichte und Zusammensetzung komplexe Designs und senken die Produktionskosten.

Metalle wie Edelstahl und Aluminium bieten zusammen mit geeigneten Lasersystemen beispiellose Designflexibilität und Präzision beim Schneiden. Diese Vielseitigkeit erstreckt sich auch auf Textilien und Leder und eröffnet neue Möglichkeiten im künstlerischen Ausdruck in Mode und Innenarchitektur. Die Fähigkeit, diese Materialien mit minimalem Abfall und hoher Präzision zu verarbeiten, verbessert nicht nur die Produktqualität, sondern rationalisiert auch die Produktionsprozesse.

Zu vermeidende Materialien

Einige Materialien sind für das Laserschneiden weniger geeignet und sollten vermieden werden. Stark reflektierende Metalle wie poliertes Kupfer oder Messing können Laserstrahlen ablenken und potenziell Geräte beschädigen oder Bediener gefährden. PVC und andere halogenhaltige Kunststoffe setzen beim Schneiden giftige Dämpfe frei, was spezielle Entsorgungsmethoden und Belüftungssysteme erfordert.

Materialien, die Epoxid- oder Phenolharze enthalten, setzen ebenfalls schädliche Gase frei. Kohlefaserverbundwerkstoffe und Berylliumoxide erfordern eine spezielle Handhabung und Entsorgung. Auch transparente Materialien wie bestimmte Kunststoffe und Glas können problematisch sein, da Laserstrahlen sie durchdringen können, ohne sie effektiv zu schneiden. Eine gründliche Materialprüfung vor der Anwendung neuer Materialien im Laserschneidverfahren ist daher entscheidend, um Risiken zu minimieren und kontrollierte Herstellungskosten zu gewährleisten.

jetzt lesen: Neue Materialien für das Laserschneiden – Lübke Lasertechnik in Flensburg